蜂窝陶瓷蓄热体生产工艺流程

在“双碳”战略的推动之下,工业节能领域正掀起一场绿色革命的浪潮。数据表明,使用蓄热体的工业炉能耗可降低30%以上。蜂窝陶瓷蓄热体凭借独特结构优势,正成为这一变革的核心载体。作为该领域的佼佼者,萍乡市荣建环保化工填料有限公司通过创新工艺与精密制造,持续为钢铁、玻璃、化工等行业提供节能解决方案。

一、蜂窝陶瓷蓄热体的工艺奥秘。

蜂窝陶瓷蓄热体的生产是材料科学与精密制造的完美融合,其工艺流程包含六大关键环节:

原材料的配比

核心原料采用堇青石(2MgO·2Al₂O₃·5SiO₂)、莫来石(3Al₂O₃·2SiO₂)等复合矿物,通过*粒径分级系统*控制粉末细度在200目以上。荣建环保特有的梯度配比技术,可根据工作温度(800-1600℃)动态调整材料组成,确保热震稳定性与耐腐蚀性双重达标。

《真空练泥:质控的革命》 在陶瓷等相关领域,真空练泥正掀起一场质控革命。它不再是传统练泥方式的简单延续,而是通过独特的真空技术,对泥料质量进行严格把控,为相关产业带来变革曙光。

运用双轴真空练泥机,于-0.08MPa的真空度之下,持续揉练达48小时之久。这个阶段有效清理99.7%的气泡缺陷,使泥料含水率稳定在18%-22%。荣建环保自主研发的超声波泥料检测仪,可实时监测泥料均匀度,将批次差异控制在±0.3%以内。

挤出成型的结构创新

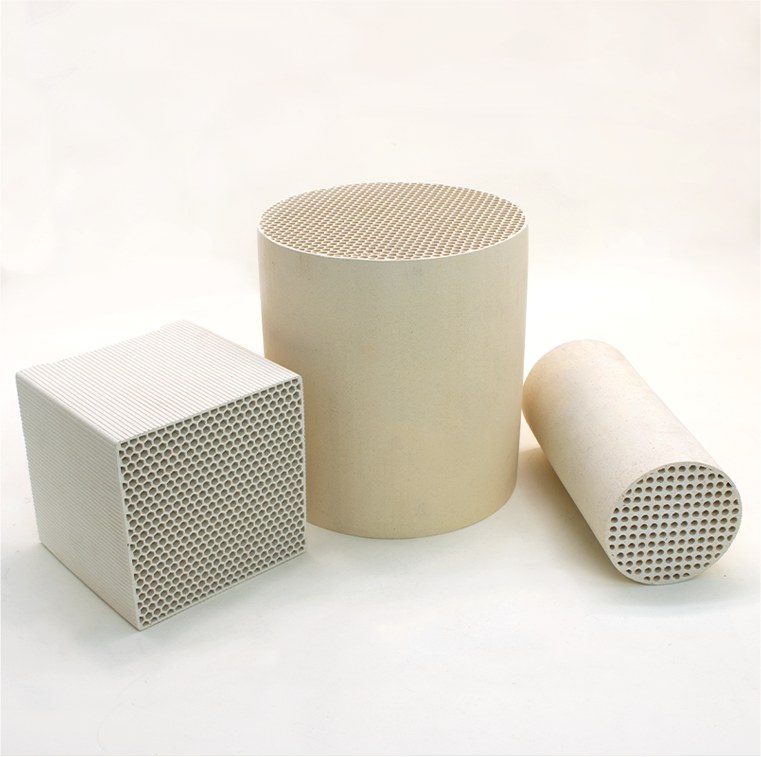

通过蜂窝模具实现每平方英寸200-400孔的超密结构,壁厚精度达到±0.02mm。荣建环保的等静压挤出技术,使孔道直线度偏差小于0.5‰,较传统工艺提升3倍以上。其模具设计,可生产六边形、正方形、圆形等12种孔型结构。

二、工艺进阶:从成型到功能的蜕变

梯度干燥的智慧调控

采用四段式干燥窑,湿度从80%逐步降至30%,温度梯度控制为40℃→60℃→80℃→100℃。荣建环保的微波辅助干燥系统成效显著,其可将干燥周期缩减为传统工艺的1/3,还能避免开裂问题,成品率更是提升至98.6%。

高温烧结的晶相控制

在梭式窑中经历长达72小时的烧结过程,温度可达1650℃。借助氧化铝晶须增强技术,在基体构建三维网状结构,使抗压强度突破25MPa。荣建环保的气氛烧结工艺,可精确调控窑内氧含量,确保材料抗氧化性能提升40%。

后处理的质量升华

运用金刚石线切割技术,能够将尺寸公差控制在±0.1mm以内。表面喷涂氧化锆涂层(厚度50-100μm),使耐酸碱腐蚀寿命延长3-5倍。荣建环保的激光在线检测系统,可对每个产品的孔道通畅度进行100%检测。

三、荣建环保的工艺创新实践之旅 荣建环保在工艺创新方面积极探索实践。其秉持创新理念,不断尝试新技术、新方法,在工艺改进的征程上奋勇前行,诸多创新实践成果彰显着荣建环保的活力与潜力。

萍乡市荣建环保化工填料有限公司深耕行业达18年之久,该公司生产工艺彰显出三大创新优势:

绿色制造体系:建成行业首条天然气清洁烧结线,废气排放达到超低排放标准,单位产品能耗较国标降低28%

数字孪生工厂:通过MES系统实现工艺参数云端优化,关键工序良品率提升至99.2%

定制化开发能力:可根据客户工况开发梯度孔结构产品,热回收效率可达85%

其研发的复合相变蓄热体,通过引入纳米氧化铝/碳化硅复合层,在1300℃工况下使用寿命突破5年大关。该产品在蓄热式燃烧系统中得以成功应用,为客户累计节约标煤达50万吨以上。

在工业节能需求持续升级的当下,蜂窝陶瓷蓄热体的生产工艺创新永无止境。从原料选配到智能检测,每个环节的突破都在重塑行业标准。萍乡市荣建环保化工填料有限公司正以工艺创新为引擎,推动蓄热体向更高热效、更长寿命、更强适应性方向进化,为全球工业节能提供环保智慧。

上一条: 陶瓷鲍尔环的作用与用途

下一条: 臭氧催化剂填料生产厂家

相关资讯

蜂窝蓄热体之所以具有卓越的性能,主要得益于其独特的结构和材料特性。这种蓄热体通常采用陶瓷材料制成,内部由大量平行的六边形通道组成,形成了类似于蜂巢的结构。这种设计不仅大大增加了蓄热体的比表面积,还提高了热交换效率。

查看详情2025/07/10

2025/07/09

2025/07/08

2025/07/07